11月19日,

从赛力斯传来消息,

该品牌旗下问界M9车型上市11个月,

累计大定已突破170000台,

并连续多月成为50万以上车型销量冠军。

仅在10月份,

问界M9交付量就超过1.6万辆,

即使在世界范围内,

也极少有同级别豪华车

达到过这样高的交付量。

站在用户角度,难免有人担心,

在如此大的交付压力下,

车企如何去保证产出的

快速、稳定和产品品质?

赛力斯的倚仗的是,

一座高度数智化的超级工厂。

19日晚10点,位于两江新区的赛力斯超级工厂正在24小时不间断生产问界M9等高端车型。厂房外道路上车灯闪烁,物流集装箱货车交错而过,这些货车长相颇为奇特:白色车头四四方方,车窗很小,上面显示着“自动驾驶”四个大字。

这些无人驾驶货车行驶灵活,

它们一个个开到立体库区自动接上集装箱,

然后送往各条生产线,

在车辆没电的时候还能自动开到换电站换电。

“我们工厂全球首创了集装箱集装箱智慧物流体系。”赛力斯超级工厂现场负责人表示,无人驾驶车队采用以箱代库、甩挂的运输模式,与生产线节奏精准匹配,不仅能智能规避障碍,还具备快速部署、拓展的能力,助力工厂24小时高效作业。

类似的无人化应用场景,

遍及整个超级工厂。

在汽车总装线,已经成型的车辆前后悬架,被运送到了主体生产线上,并与车身自动对准,进行合装,整个过程不超过10秒。接下来车体被送到拧紧枪上方,自动拧紧连接螺栓,每一次的拧紧力度和角度都被精准控制,并上传数据,数据可保存15年。

目光所及,周围没有一个工人。据介绍,以前上述的绝大部分工序都是需要人工操作的。而现在的100%自动化操作,不仅能节约大量人力和操作时间,满足高强度的产出要求,更能进一步保障精确性。

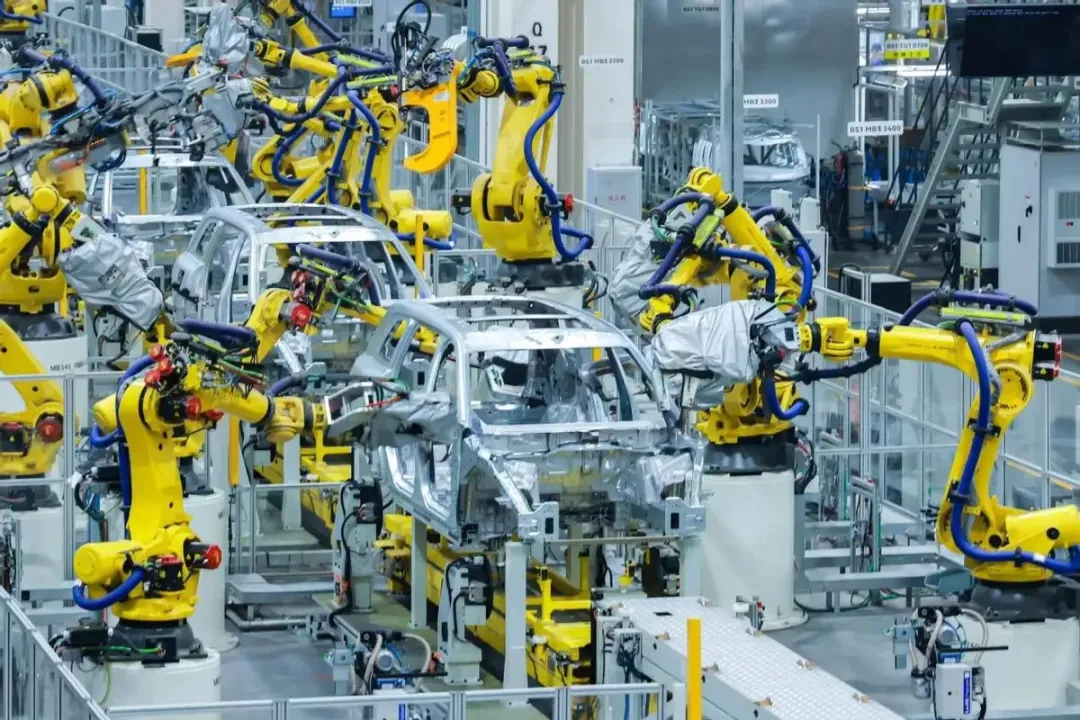

目前,这座超级工厂通过1600多台智能终端、3000多台机器人协同运作,实现了总装车间自动化率行业最高、焊接过程自动化率100%、喷涂自动化率100%、全自动智能伺服压机线自动化率100%,满产后下线一台车最快仅需30秒。

除了产出快,

赛力斯超级工厂的另一项“绝活”,

就是高水平的产品质量保障。

这同样来源于高度的数智化。

在工厂总装线的线尾,一辆汽车被高高升起,露出了整个底盘,正对下方发光区域,该区域安装有射频传感器,当车辆通过时,就会对车底来个“全景扫描”,整个车底的任何秘密都逃不过检测系统的识别。

检测系统拍摄的车底照片上,有许多被标注的方框,它们是一个个的检测点位,当方框显示为绿色,表示质量合格,可以进入下一个环节。

“过去很多关键部位的检测都要通过人工进行,比较费时间,而且存在失误和疏漏的可能。”车间现场负责人表示,而现在通过AI视觉加持,十几秒钟就能对单一零部件几十处卡口进行全部检测,大大提高了精度和效率。

目前,赛力斯超级工厂已经实现整车关键工艺100%实时自动测量,可拉通管理厂内、厂外车辆及零部件尺寸测量数据并及时纠偏,有效提升产品良率。

此外,赛力斯超级工厂还应用全球领先的激光雷达测量技术,自动化精准高效测量误差不超过0.1毫米,质量管控已达到“发丝级”。

凭借这些“绝活”,超级工厂制造的产品品质也同样领先行业。在今年专业机构发布的乘用车新车质量报告中,问界蝉联“行业总体新车质量表现——新能源品牌总体排名”桂冠;在车质网2024年三季度热销SUV投诉销量比排行中也名列前茅。

赛力斯超级工厂之所以这么牛,

很大程度上源自背后的“超级大脑”。

在工厂总装线中部,

树立着一个电视看板,

走近一看,

屏幕里竟然还有一个三维动画构建的工厂。

只见屏幕中的每一个画面

都跟真实的工厂一模一样,

包括生产线设备的位置、

产品的状态和运动轨迹,

看板上还显示着各种各样的生产数据。

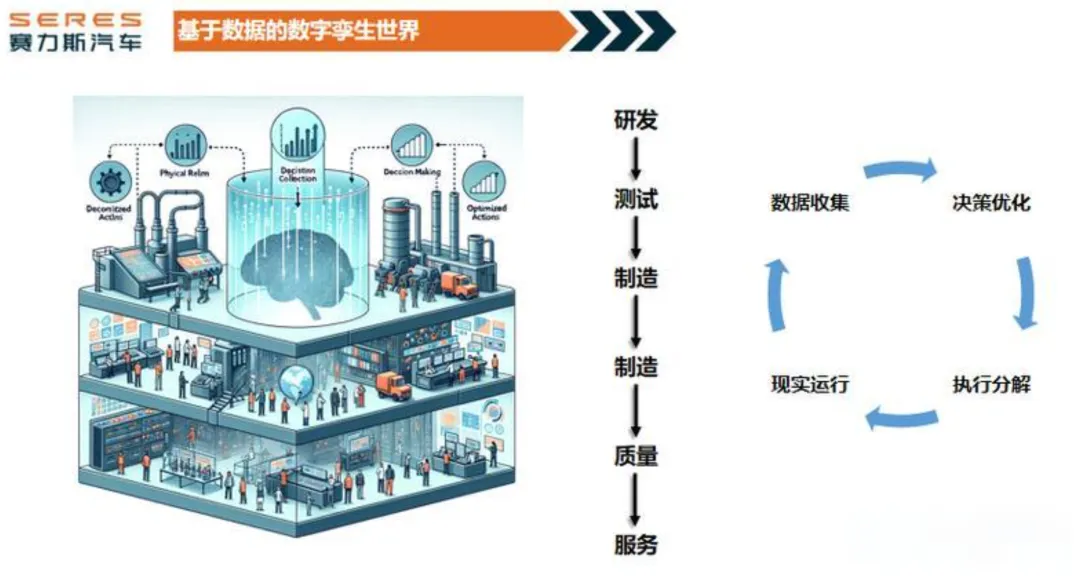

现场负责人介绍,这个三维的模拟工厂就是数字孪生工厂,它跟现实的工厂完全同步,通过这个数字孪生平台,工厂可以实时监控生产线的运行状态和进度等,并可以分析传感器数据来预测潜在的故障和问题,提高生产的稳定性和效率。

“数字孪生工厂有很强的预测性,比如说我们要生产一款新的车型,可以先走这个平台进行模拟生产,来提前判断一些可能存在的问题,从而保障后期的生产管理。”这位负责人说,此外字孪生工厂还可在研发设计、能效管理、供应链优化、远程维护和培训等方面发挥重要作用。

如果说数字孪生工厂是赛力斯超级工厂的“大脑”,IOT物联网平台就是这座工厂的神经网络。通过这个网络,工厂可以实现从板材进线到整车下线全过程数据的100%自动采集、分析,同时运用算法持续深度学习,进行问题的快速分析、追溯、闭环,形成一车一档精细化管理。

据了解,目前赛力斯超级工厂的日结构化数据达到3.5T,远超传统工厂数据流量,帮助这座工厂在柔性生产、敏捷交付与质量保障等方面树立了行业标杆。

内容来源:重庆日报

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:https://www.fwsgw.com/a/yingxiao/210157.html