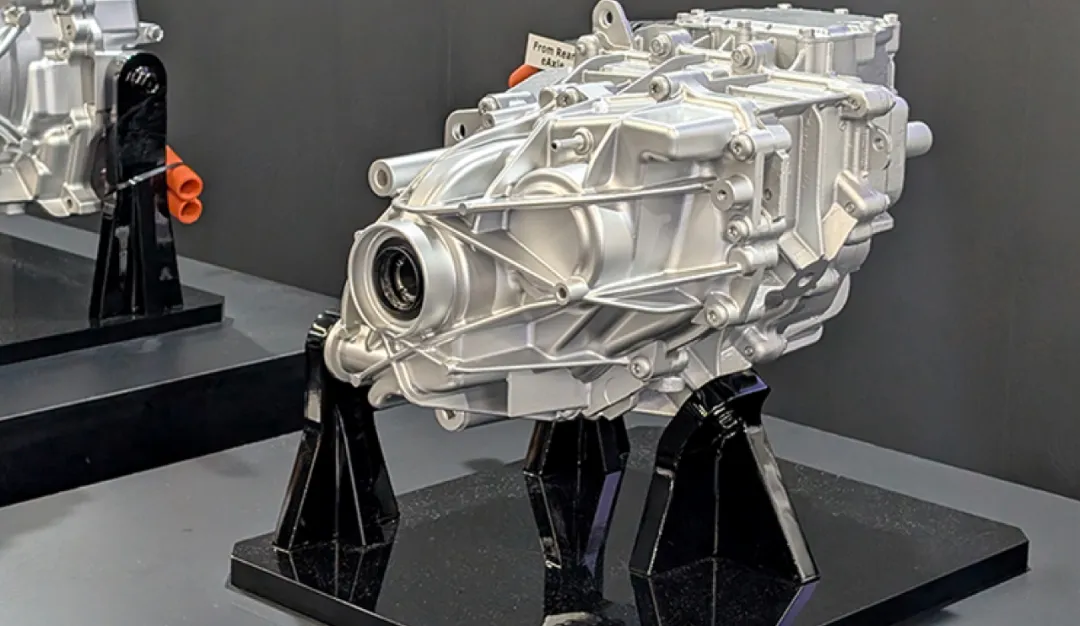

本田与日立Astemo合作开发了新型电动车桥电机,日立Astemo是本田的合资伙伴之一。本田表示新电机比同类产品小40%,重量也更轻,逆变器直接放置在电机旁边,节省了空间。“零”平台将拥有50千瓦和180千瓦两种功率选择,最高可配置成360千瓦的最大功率输出。

本田表示:“与目前生产的电动汽车所安装的标准组件/功能相比,零平台的电池将薄了6%。”但该公司没有透露与哪些竞品做的对比。由于采用了新的模块化制造技术,该公司还将电池外壳中的零件数量从60多个减少到只有5个。

本田表示,他们采用的软包电池能在10-15分钟内从15%充电到80%,这表明该电池组采用的是800伏电压平台。这些电池是本田与LG合资开发的,将在美国密歇根州的马里斯维尔(Marysville)工厂生产。

为实现“零”系列电动车,不断发力制造创新

公司投入了六台6000吨级的大型铸造机,最初将用于生产“零”平台的电池外壳。最终将扩展到生产车身框架,如后模块等。这些巨型机器将能够为本田在该平台上制造的不同尺寸的汽车(包括轿车和 SUV)生产模块化电池壳,本田将采用三维搅拌摩擦焊(FSW)技术。该技术可减少零部件的受热量,从而减少变形,同时提高接头的强度和气密性。本田公司在其全地形车(ATV)上开发了这项技术,并从2012 年开始首次将其用于雅阁(Accord)前车身框架的批量生产。

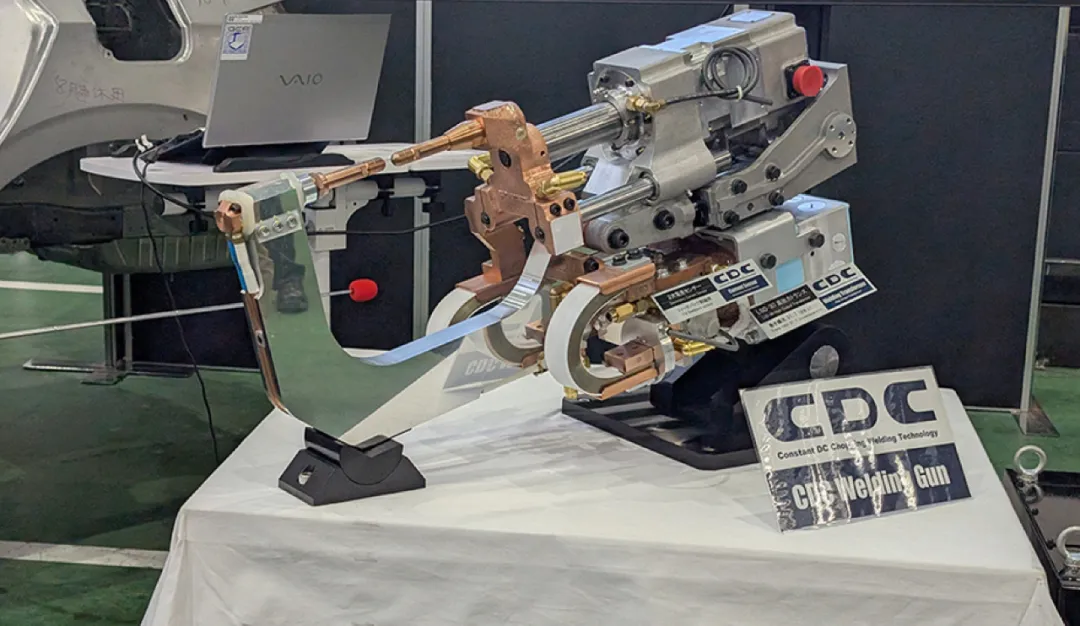

本田还开创了一种名为“恒定直流溶接(CDC)”的焊接技术,它可以焊接较薄和较厚的高强度钢片,飞溅更少,连接效果更好。本田公司利用其从逆变器技术中积累的知识,将其应用于从生产线到发电机的所有领域,从而更好地管理焊缝中的热量分布并保持恒定,最终确保更好的连接性。本田公司表示,只需更换焊枪,并在焊缝和机器人控制器上添加软件,就能推广CDC焊接技术。该公司将首先在零号生产线上推广该技术,然后将其应用于燃油车和混合动力车,这样能使整个车队的重量减轻约20%。

本田还计划推出机器视觉和人工智能技术,以实现人工质量检测的数字化,并提高零部件的可追溯性。本田在日本展示了一种安装在工人安全帽上的摄像头,它可以捕捉焊接视频,并对焊接质量进行评级。该公司还利用数字孪生技术最大限度地利用生产线,管理不同动力总成制造的复杂性,因为该公司将在同一条生产线上制造电动汽车,同时制造燃油车和混合动力汽车。

本田还计划推出机器视觉和人工智能技术,以实现人工质量检测的数字化,并提高零部件的可追溯性。本田在日本展示了一种安装在工人安全帽上的摄像头,它可以捕捉焊接视频,并对焊接质量进行评级。该公司还利用数字孪生技术最大限度地利用生产线,管理不同动力总成制造的复杂性,因为该公司将在同一条生产线上制造电动汽车,同时制造燃油车和混合动力汽车。

提高安全性和车架灵活度

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:https://www.fwsgw.com/a/guanggao/208387.html